Soluciones de dosificación para una amplia gama de aplicaciones de encapsulado

Muchos sensores deben de ser encapsulados como medida de seguridad ya que protegen de fenómenos externos como: temperatura, humedad, vibraciones o agentes químicos externos. Dotest ofrece soluciones de dosificación de alta precisión y calidad con los sistemas ViscoTec, adaptándonos a cada tipo de aplicación ya sea de uno o dos componentes.

Encapsulados de sensores ópticos

Ejemplo: Encapsulado de sensor fotoeléctrico en forma de horquilla.

En este caso, para realizar el encapsulado se ha empleado un dosificador de dos componentes Vicoduo-VM accionado a través de un robot colaborativo.

Para esta aplicación era muy importante tomar atención en mantener homogéneo el “Componente A”. Esto se consigue mediante una recirculación y agitado del producto en el tanque Viscotreat-R. Como punto adicional se emplea un cartucho de silicagel para prevenir la humedad.

Gracias a la tecnología de bombas de cavidad progresiva, se puede ofrecer dosificaciones de gran caudal en continuo y a su vez dosis muy pequeñas, siempre mantenido la precisión. El caudal es ajustable en cualquier momento de la dosificación, únicamente es necesario enviar señales analógicas a través de un PLC.

La dificultad de este proyecto fue mantener el nivel de los componentes dentro del sensor fotoeléctrico. Esto fue solucionado realizando dos dosificaciones por cada pieza. Durante el primer aplicado,el material era dosificado a un alto caudal hasta rellenar dos tercios de su capacidad. El tiempo que se genera durante el movimiento nos permite que el producto auto nivele y cubra todas las partes internas del sensor (placas, cables y conexiones). Un sensor laser de triangulación detecta la altura de los componentes y su nivel de llenado, cuando este alcanza su nivel óptimo, la dispensación se detiene. Gracias a la posibilidad de realizar succión al finalizar la dosis, no existe goteo y por tanto obtenemos un resultado limpio y satisfactorio. La segunda dosificación se realiza a un caudalmás reducido. Ambas etapas se pueden apreciar en el siguiente video:

Encapsulado de sensores electrónicos

Ejemplo: Encapsulado de sensores de temperatura

Los sensores de temperatura son ensamblados en un tubo a través de pasta térmica y para ello emplearemos el dosificador RD de Viscotec. Es muy importante que generemos un proceso de dosificación libre de burbujas de aire ya que distorsionaría la medición de la temperatura.Por tanto, debemos de desgasificar el material en el envase de origen. Los fabricantes de materiales a menudo ofrecen esta opción con un cargo adicional, pero como alternativa se puede plantear un sistema de tratamiento.

Para este tipo de aplicación es posible 2 variantes:

- Manual: El tubo sensor se introduce en la aguja de dosificación de forma manual, al empezar el proceso de dosificación, el sensor es expulsadode la aguja dosificadora por la presión generada. Para sensores más largos, puede ser necesario guiar el tubo sensor. Al final del proceso de dosificación, el operario retira el sensor lleno.

- Automatizado, en combinación con un fabricante de máquinas o ingeniería. El dosificador se monta en una posición fija y el tubo sensor es introducido automáticamente en la aguja dosificadora por un robot. La dosificación empieza y se detiene a través de sistema de control principal. El mecanismo coordina el caudal y la cantidad de dosificación. La cantidad dosificada es el resultado del tiempo de dosificado y el caudal. El caudal puede ser ajustado durante el proceso de dosificación. (0 a 10 V / 4 a 20 mA)

Encapsulado de sensores para el sector de la automoción

Ejemplo 1: Encapsulado de sistemas de arranque en motores de combustióndiésel

Los sensores para el arranque de motores diésel están encapsulados en un tanque de inmersión en conjuntos de 10 piezas, cada uno es sumergido en un material tricompuesto. El tanque de inmersión debe estar a cierto nivel para asegurar un encapsulado uniforme de los sensores individuales.Para ello se utiliza una resina epoxi bicomponente a la que se añade un agente hidrofóbico como tercer componente. Este agente previene la humedad, la cual dañaría el sensor. La proporción para mezclar los tres componentes es de 100:5:15 (A:B:C)

El componente A es desgasificado con un tanque de tratamiento ViscoTreat-Im. Los recipientes de PE de 180ml de capacidad se usan para los dos componentes B de baja viscosidad (endurecedor, catalizador) y C (agente hidrofóbico). Estos son directamente montados en los dosificadores correspondientes. Durante la primera fase, los componentes A y C son mezclados usando el dosificador bicomponente ViscoDuo-P 4/3 con una relación 100:15 y luego en otro dosificador bicomponente (ViscoDuo-P 3/3). El componente B es añadido con una relación de 100:5. La mezcla resultante de los 3 componentes es trasladado a un dosificador de 1 componente 3RD4, donde se lleva a cabo la dosificación con la cantidad específica. En horas punta, dos dosificadores pueden trabajar de forma simultáneapara reducir los ciclos de trabajo.

Ejemplo 2: Encapsulado de faros

En este ejemplo hablaremos del encapsulado de faros. Para ello se emplea una silicona bicomponente de proporción de mezcla 10:1. Las cantidades a dosificar pueden variar de 20 a 80ml.

Para este tipo de aplicación diferenciaremos 2 partes; una parte estática que serían los sistemas de alimentación Viscotreat-R 3/22 y el sistema de control, y por otro lado dispondríamos de la parte móvil que serían los dosificadores de 2 -Componentes VIscoduo-VM 12/8 .

El componente A de la silicona es suministrado en bidones de 200 litros. Por tanto mediante una bomba de cavidad progresiva (3VMP36) transportaremos el producto hasta un tanque intermedio de 80 Litros ( Viscotreat-R 3/22) donde realizaremos un proceso de agitado y vacío.

EL componente B viene envasado en bidones de 30 litros. De nuevo enviamos el producto hasta el sistema de tratamiento Viscotreat-R 3/22 donde le aplicaremos el vacío.

Ambos componentes deben de estar en recirculación a lo largo de 65 metros. Entre estas conexiones dispondrá de 6 salidas conectadas a válvula de bola que permitirán la apertura a los dosificadores de dos componentes (ViscoDuo- VM 12/8)

Conclusión: Cada proceso de encapsulado en sensores es diferente

Los fenómenos a los que están expuestos los sensores son distintos. Por tanto, los compuestos empleados para el encapsulado deben ser adecuados para cada aplicación. De la misma forma, los equipos de dosificación deben ser desarrollados a la medida de cada especificación.

Por tanto, una selección cuidadosa del material y la tecnología de dosificación son clave para un resultado confiable y seguro; y como resultado una sensor de alta calidad.

Para ello es importante una colaboración entre el fabricante del producto y el fabricante de los equipos dosificadores y, a menudo fabricantes de maquinas o integradores.

Una de las formas de corroborar un buen proceso es realizar pruebas previas, el resultado nos permitirá valorar costes y tiempos de ciclo reales.

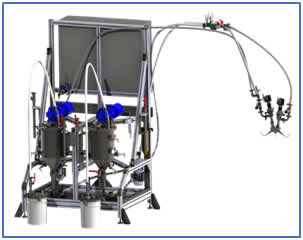

Ejemplo de Sistema de dosificación de 2-componentes para encapsulado de sensores.

Montaje de test realizado en el centro técnico de Viscotec

Componente encapsulado